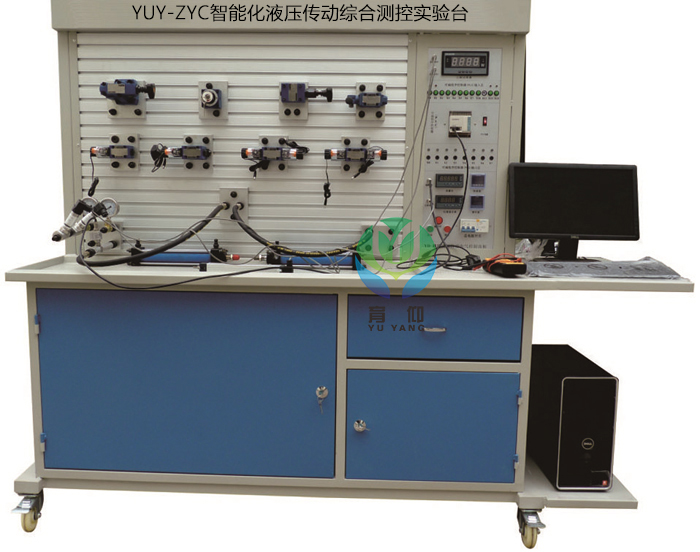

當前位置:上海育仰科教設備有限公司>>透明液壓實驗臺>>透明液壓實訓臺>> YUY-ZYC智能化液壓傳動綜合測控實驗臺

YUY-ZYC智能化液壓傳動綜合測控實驗臺

YUY-ZYC智能化液壓傳動綜合測控實驗臺|透明液壓實訓臺具有開發測試分析系統,智能化數據采集液壓實驗臺 智能型液壓綜合實驗裝置通過對流量、壓力、功率、轉速、扭距、位移、時間、溫度、計算機人機畫面-- 計算機智能數據采集、分析、處理、--自動生產報表、曲線等一系列智能化動作后,完成各類常規的液壓回路、馬達、各類閥泵的動靜態測試等實驗。通過智能化數據采集液壓實驗臺 智能型液壓綜合實驗裝置實驗,對液壓系統的性能測試、智能控制、遠程控制及液壓系統和計算機的通訊技術得以掌握和提高。

智能型液壓綜合實驗臺有實驗操作平臺、電器控制平臺、輔助實驗設備、電腦桌(選配)等組成,全模塊開放式結構設計,并配有強大的擴展功能,不但可以幫助學生很好的完成基本液壓傳動與流體力學相關基礎性實驗,*開放式的接口可幫助學生完成液壓傳動的設計創新等綜合性實驗。此實驗臺能充分滿足教學需求、學生實踐與培訓需求、科研輔助需求等,從基礎到、從教學到科研而專業設計的液壓教學實驗臺。

實驗臺配置手機APP實驗臺管理軟件具有以下功能:

1有實驗臺使用記錄、2實驗臺基本講解、3實驗指導書、4數據查看功能,支持通過二維碼掃描下載。配套無線網絡式數據采集模塊具有以下功能:1.3路0-5A電流監控、2.3路0-400V電壓監控、3.8路 I點輸入、4.8路Q點繼電器輸出,5.1路溫濕度監測,通訊方式采用化WIFI網絡連接,與APP監控系統連接,采集模塊安裝于實驗臺內部

一、技術參數:

1)輸入電源電壓:三線五線AC380V±10% 50HZ;

2)模塊和元件直流電壓:DC24V,4.5A,帶自動短路保護功能;

3)控制電壓:安全控制電壓——DC24V;

4)使用環境:溫度-10℃~+40℃相對濕度<85%(25℃)海拔<4000m(防塵防潮);

5)產品尺寸:長×寬×高=2250mm*700mm*1850mm;

6)總功率:<=5KW;

7)額定壓力:<=7Mpa;

8)凈重:約為295kg;

9)液壓泵組部件:(雙泵組)

系統額定工作壓力:6Mpa。(zui大可至7Mpa)

(1)電機—泵裝置(2臺)

A、定量葉片泵:公稱排量12mL/r,容積效率 90%;

定量葉片泵驅動電機:三相交流電壓,功率2.2 KW,轉速1450r/min;

配先導式溢流閥。

B、變量葉片泵:低壓變量葉片泵,公稱排量12mL/r,壓力調節范圍 4~7Mpa;

變量葉片泵電機:三相交流電壓,功率1.5KW,轉速 1450r/min;

(2)油箱:公稱容積60L;附有液位、油溫指示計,吸油、回油濾油器,安全閥等;

(3)高品質液壓油:中石油32#抗磨液壓油

(4)風冷卻器:壓力0-1.6Mpa;流量:40L;

二、主要特點:

1、實驗臺:智能化數據采集液壓實驗臺 智能型液壓綜合實驗裝置全鋼框架,主材以2.0mm厚度鋼板為主材,泵組封閉隱藏式設計,實驗臺帶抽屜、存儲柜和放置支架,實驗平臺設計有回油盤;裝有帶自鎖結構的萬向輪,方便設備的移動和定位。

2、連接方式及密封材料:液壓連接方式采用閉鎖式快換接頭,密封件均為進口高密封度產品,使用過程絕不漏油。

3、電氣元件:電源品牌為中國臺灣明緯,電氣開關品牌為HGG海格電氣,繼電器組品牌為日本Omron歐姆龍,交流接觸器品牌為法國施耐德SE。另配有繼電器組、電磁閥電控單元、電氣按鈕模塊和時間繼電器模塊,電氣接入端口均附在實驗臺電氣控制面板上,利用實驗導線可在實驗時方便的進行插拔連接;

4、安全性能:智能化數據采集液壓實驗臺 智能型液壓綜合實驗裝置帶電氣接地、漏電保護(漏地電流超30mA自動斷電),缺相保護,直流過載保護。控制電路均為24V直流安全電壓,電氣導線為安全型高絕緣實驗導線。

5、軟件:智能化數據采集液壓實驗臺 智能型液壓綜合實驗裝置配有3套軟件,分別為:1套數據采集系統軟件、和1套液壓仿真教學軟件、1套組態液壓回路通訊控制軟件;

6、多種控制方式:PLC控制、繼電器控制、手動控制、軟件控制、網絡控制、觸摸屏控制等多種控制方式。

三、實驗項目:

1. 標準系列液壓元件工作原理認識實驗液

2、液壓元件性能測試實驗;

(1)液壓泵性能測試實驗;

a、液壓泵的空載性能測試;

b、液壓泵的機械效率、容積效率、總效率的特性測試。

(2)溢流閥的靜態特性實驗;

a、調壓范圍測量;b、壓力振擺測量;c、壓力偏移測量;

d、壓力損失測量;e、卸荷損失測量;f、內泄漏測量;g、啟閉特性測量。

(3)溢流閥的動態特性實驗;

a、溢流閥壓力階躍響應特性曲線的測試;

b、溢流閥動態參數(穩態壓力、試驗流量、卸荷壓力、壓力幅值、壓力超調量、壓力峰值、升壓時間、卸荷時間、過渡時間等)的物理意義和計算方法。

(4)節流閥的特性測試實驗;

a、變負載速度-負載特性和功率特性的測試;

b、恒負載工況下功率特性的測試;

c、進油節流調速、回油節流調速、旁路節流調速。

(5)調速閥的特性測試實驗;

a、變負載速度-負載特性和功率特性的測試;

b、恒負載工況下功率特性的測試;

c、進油調速閥調速的特性測試。

(6)減壓閥的靜態性能實驗;

a、減壓閥的靜態特性參數(調壓范圍、壓力振擺、壓力偏移、內泄漏量等)測試;

b、減壓閥進口-出口特性曲線的測試;

c、減壓閥出口壓力-流量特性曲線的測試。

(7)減壓閥的動態特性性能實驗;

a、減壓閥的壓力階躍響應特性曲線的測試;

b、減壓閥動態特性各參數(穩態壓力、試驗流量、卸荷壓力、壓力幅值、壓力超調量、壓力峰值、升壓時間、卸壓時間、過渡時間等)的物理意義和計算方法。

(8)順序閥的特性測試實驗;

a、壓力特性測試。

3、液阻特性性能測試實驗;

(1)薄壁小孔液阻特性實驗;

a、薄壁小孔壓差-流量特性測試并與理論特性相比較;

(2)細長孔液阻特性實驗;

a、細長孔壓差-流量特性測試并與理論特性相比較;

(3)環形縫隙液阻特性實驗;

a、環形縫隙壓差-流量特性測試并與理論特性相比較;

4、二十種液壓回路組態畫面演示及控制實驗;

該組態軟件中的I/O口能直接與PLC的I/0口 進行通訊,可在計算機屏幕上形象的把各液壓回路中液壓油的流動方向、各種液壓閥內部閥芯的工作狀態、油缸的工作過程和泵的工作原理實時的顯示出來。能實時在計算機執行控制,能清晰看到不同的顏色演示的液壓回路油路的原理,使師生在實驗過程中能更加直觀的學習和了解實驗內容。

(1)節流閥換接回路;

(2)節流閥控制的同步回路;

(3)進油節流調速回路;

(4)兩級調壓回路;

(5)旁路節流調速回路;

(6)三位四通換向回路;

(7)順序閥控制的順序回路;

(8)壓力繼電器控制順序回路;

(9)改變溢流閥彈簧壓力調壓回路;

(10)接近開關控制的順序回路;

(11)差動回路;

(12)二位四通換向回路;

(13)電磁換向閥的泄壓回路;

(14)隔離壓力波動的穩壓回路;

(15)回油節流調速回路;

(16)節流閥控制雙程同步回路;

(17)快慢速切換回路;

(18)平衡回路;

(19)液控單向閥鎖緊回路;

(20)液控單向閥保壓回路;

5、液壓基本回路實驗

(1)壓力控制回路實驗;

A、限壓回路:

a、壓力調定回路;

b、溢流閥單級遠程調壓回路;

c、多級溢流閥調壓回路;

d、溢流閥限制低壓回路(平衡回路)。

B、變壓回路:

a、一級減壓回路;

b、二級壓力回路;多路減壓回路。

C、卸荷回路:

a、換向閥的卸載回路;

b、電磁換向閥的卸荷回路;

c、二位二通閥卸荷回路;

d、溢流閥卸荷回路。

D、穩壓回路:

a、液控單向閥保壓回路。

E、卸壓回路:

a、節流閥卸壓回路;

b、溢流閥卸壓回路;

c、順序閥卸壓回路。

F、減壓回路

a、減壓閥的減壓回路

(2)速度控制回路實驗;

A、調速回路:

a、進油節流調速回路(定壓節流調速回路、變壓節流調速回路);

b、回油節流調速回路;

c、流量閥短接的速度換接回;

d、調速閥控制調速回路Ⅰ(進油:調速閥定壓節流調速、調速閥變壓節流調速);

e、調速閥控制調速回路Ⅱ(回油:旁路調速);

f、差動連接增速回路;

g、電磁閥和調速閥的減速回路;

h、節流閥串/并聯的二次進給回路;

i、調速閥串/并聯的二次進給回路;

j、調速閥串聯的速度換接回路;

k、調速閥并聯的速度換接回路;

l、差動全壓換接回路;

m、二位三通控制的差動回路;

n、三位四通控制的差動回路;

o、二次進給回路;

p、三次進給回路;

q、差動工作換接回路;

r、用變量泵和液壓缸組成的容積調速回路;

s、用變量泵和節流閥的容積調速回路;

t、用變量泵和調速閥組成的容積調速回路。

B、同步回路:

a、節流閥控制的同步回路;

b、調速閥控制的同步回路;

c、雙缸同步回路;

d、多回路作用缸自動控制回路。

(3)方向控制回路實驗;

A、換向回路:

a、換向閥控制換向回路;

b、行程閥的順序動作回路;

c、順序閥的順序動作回路;

d、順序閥的平衡回路;

e、電氣行程開關控制的順序動作回路;

f、壓力繼電器控制的順序動作回路;

g、單向閥控制順序動作回路。

B、鎖緊回路:

a、用換向閥鎖緊回路;

b、液控單向閥的閉鎖回路;

c、單向閥鎖緊回路;

d、用“O”型、“H”型機能換向閥的閉鎖回路

C、順序回路:

a、采用順序閥的順序動作回路;

b、采用電氣行程開關的順序動作回路;

c、采用壓力繼電器的順序動作回路。

D、平衡回路:

a、采用順序閥的平衡回路;

b、采用液控單向閥的平衡回路;

c、采用單向調速閥的平衡回路;

d、采用單向節流閥的平衡回路。

E、緩沖回路:

a、采用溢流閥的平衡回路;

b、采用調速閥的緩沖回路;

c、采用節流閥的緩沖回路。

(4)其它綜合組裝和擴展性回路實驗。

6、智能化數據采集系統實驗:壓力、流量、功率、扭距、轉速、溫度、位移等數據的實時實驗數據采集、分析、處理、即時顯示、實驗曲線自動生成、打印等功能。

7、可編程序控制器(PLC)電氣控制實驗,機電液一體化控制實驗。

(1)PLC的指令編程,梯形圖編程的學習;

(2)PLC編程軟件的學習及使用;

(3)PLC與計算機的通訊,在線調試、監控;

(4)PLC對液壓傳動控制中的應用及控制方案的優化。

四、軟件配置:

1、液壓仿真控制系統:

液壓仿真控制軟件基于組態王而開發的液壓仿真控制系統,包含了20個液壓典型回路控制與演示。很形象的把壓力油的流向、各種液壓閥內部閥芯的工作狀態、油缸的工作過程和齒輪泵的工作原理等仿真回路中一一展示出來。其中10余種可以直接與硬件相連接,控制硬件系統的工作和對整個工作過程進行監控,達到軟硬件同步工作的效果。液壓仿真控制模擬系統包含的有(具體回路有差異以標準為準):

液壓仿真軟件包含的液壓控制系統:

壓力調節回路——兩級調壓回路;

兩位兩通電磁換向閥卸荷回路;

兩位四通電磁換向閥換向回路;

三位四通電磁換向閥換向回路;

手動換向閥換向回路;

進油節流調速回路;

回油節流調速回路;

旁油節流調速回路;

行程開關控制兩個三位四通電磁換向閥換向回路;

順序閥控制的順序動作回路(行程開關);

速度換接回路:快—慢速度換接回路;

速度換接回路:快—慢—工速度換接(節流閥串聯)

速度換接回路:快—慢—工速度換接(節流閥并聯);

鎖緊回路;

節流閥控制同步回路;

行程控制差動差動回路;

壓力繼電器的保壓泄荷回路;

液控單向閥保壓回路;

多級調壓回路;

壓力繼電器控制的順序動作回路。

如下圖為液壓仿真控制系統的部分系統控制界面:

液壓仿真軟件;(需選配電腦)

提供大量的液壓、電氣標準元件圖庫,并可在回路中設置相關元件的技術參數。能進行液壓知識的學習以及回路的設計、測試和模擬;

可設計并繪制符合工業標準化的回路圖,包括:液壓回路圖、電氣控制電路圖、液電-控制回路;

軟件能夠判別回路設計是否正確,并給出提示;

8

8